双相不锈钢换热管的远场涡流检测技术应用

发表时间:2016-04-12 15:16:03

作为具备较强抗应力腐蚀性能的新型材料,铁素体—奥氏体双相不锈钢在尿素装置热交换器中的应用越来越广泛。其材料牌号从早期的3RE60,演变到SAF2205、SAF2507/DP-12,并开始向SAFUREX STAC BE.06(SA789 UNS S32906)发展。

目前,对尿素装置中热交换器换热管的在役检查,涡流检测技术手段由于检测速度快、灵敏度高、非接触式检测等优点,被广泛使用。

而对双相不锈钢等铁磁性换热管(材料的磁导率≥1),远场涡流检测是唯一技术手段。

1 远场涡流检测理论简介

1.1 远场涡流检测原理

远场涡流技术基于一种特殊物理现象——远场涡流效应,是一种能穿透金属管壁的低频涡流检测技术。

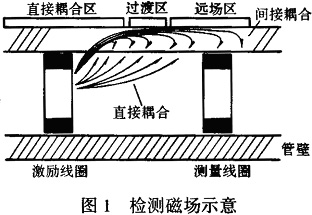

涡流检测换热管时,内置式探头置于被检测管内,探头上有1个激励线圈,还有1个(或2个)测量线圈。激励线圈和测量线圈的距离为钢管内径的2~3倍。

激励线圈通以低频交流电,发出的磁力线(能量)穿过管壁向外扩散,在远场区又再次穿过有表面缺陷管壁向内扩散,被测量线圈接收(图1)。

若管子壁厚为丸,则磁场2次穿过管壁造成的振幅衰减和相位滞后由下式决定:

![]()

式中:H—磁场强度振幅衰减值;

δ—集肤深度;

φ一测量线圈感应电压和激励电流间的相位滞后值。

由公式可见:若管壁存在裂纹、凹坑及腐蚀等缺陷,则相应部位管壁厚度减小,导致检测信号相位滞后值减小,振幅衰减值增大。

据此,可以根据检测信号相位及幅值的变化,判断被检测换热管缺陷状况。

1.2 远场涡流和常规涡流技术的比较

常规涡流线圈置于直接耦合区,测量的是传播到管壁又直接返回的磁场;远场涡流为避免直接磁耦合,测量线圈必须置于远离激励线圈的间接耦合区,测量穿过管壁后在管外沿管轴传播一段距离返回管内的磁场。

因此,远场涡流检测独具有透壁性,能检测整个管壁上的缺陷而不受集肤效应的限制,克服了电导率和磁导率的影响,对内外壁的缺陷具有相同的灵敏度,且相位信号不受提离效应的影响。同时,对填充系数要求低,对探头在管内行走产生的偏心影响很小。

远场涡流检测采用较低的频率(典型为50~500Hz),磁场穿过铁磁性材料管壁;常规涡流检测频率较高(千赫范围),铁磁性材料管道中磁场被限制在管道的内表面,检测外部的缺陷非常困难。

2 远场涡流检测技术应用实例

2.1 3RE60型材料换热管的远场涡流探伤

某尿素装置的二氧化碳压缩机二段冷却器,U型管式,换热管材料为SA789 UNS S31500(3RE60),换热管规格为φ191Bm × 1.65mm ×4000mm,共722×2根。

检测仪器选用ET-556型远场涡流检测仪;检测探头采用差动式双测量线圈;标准样管材料采用SA789 UNS S31500 φ19mm×1.65mm。

标准样管的设计按ASTME2096—00规定执行。

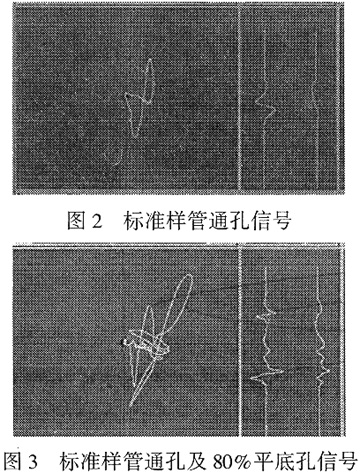

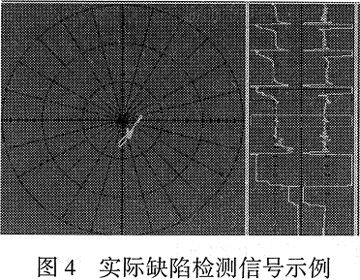

在一定的激励功率下,通过合适的频率、相位、增益等参数组合,选择适当的检测速度,标准样管人工缺陷信号如图2、图3所示。

本次检测共发现55根换热管(上半部54根,下半部1根)存在可记录的缺陷。其中,12根换热管存在较为严重的缺陷,需要堵管;其余换热管缺陷相对轻微,不需要进行堵管处理。缺陷位置在管板与最近的1块折流板之间换热管段上。

现场检测出实际缺陷的信号示例如图4。

检测完毕后,设备厂方首先进行了壳侧水压试验,发现检测判定需要堵管的12根换热管中,有5根已经出现泄漏;同时,又进行了换热管抽出验证,证实检测判定的缺陷程度及位置与实际相符。根据检测结果进行堵管修理完毕后,再一次进行了壳侧水压试验,未再发现换热管泄漏。

检测后的反思:

1)关于检测评判基准。由于不存在常规涡流检测在缺陷深度方向的明显相位滞后,远场涡流检测不能通过相位变化来区别缺陷位于换热管的内壁或外壁,也不能准确确定缺陷深度;只能通过实际检测信号与模拟缺陷信号在相位和幅值上的差异,分析缺陷造成的金属损失体积量,从而“当量”评判缺陷程度。

通过对标准样管上模拟缺陷信号进行分析,发现通孔与80%平底孔信号间的相位差异较显著,而80%平底孔与其他模拟缺陷信号间的相位差异不明显,但信号幅值存在明显变化。

在实际评判时,将实际缺陷信号与标准样管模拟信号进行“当量”对比,以20%平底孔信号幅值为记录标准,80%平底孔信号幅值及通孔信号相位为堵管标准。

2)关于缺陷信号识别及判定的影响因素。由于远场涡流场分布的特点,即使换热管上体积损伤量相同的缺陷,因其在分布方向和表现类型上的不同,也会影响缺陷的检出和判定。

若换热管上缺陷相当接近其铁磁性材料制作的支撑板,则受场效应的影响,支撑板信号将严重干扰实际缺陷信号,造成实际缺陷的有效检出及正确识别相当困难。与此类似,管束边缘的换热管,其缺陷信号也容易受到设备简体上铁磁性结构件的信号干扰。

远场涡流检测时,对换热管轴向裂纹的漏检可能性比较大。这是由于激励线圈产生的电磁场沿换热管轴向平行传播,对于换热管轴向裂纹,一方面其总的金属体积损失量较小,另一方面缺陷切割场流较小,在探头上激励的相对电压变化较低,测量线圈接收信号不大明显。

2.2 DP-12型材料换热管的远场涡流测厚

某尿素装置的二氧化碳汽提塔,固定管板式,换热管材料为DP-12,换热管规格为φ31.8mm×3mm×5800mm,共3060根。自2002年起,对其进行了连续的跟踪检测(抽查)。

检测仪器选用ET-556型远场涡流检测仪;检测探头采用绝对式单测量线圈;标准样管材料采用DP-12φ31.8mm× 3mm,设计为内减薄方式,在数控机床上加工为3.0mm/2.5mm/2.0mm3档。

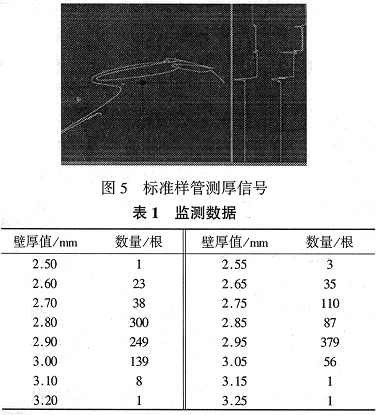

在一定的激励功率下,通过合适的频率、相位、增益等参数组合,选择适当的检测速度,标准样管测厚信号如图5所示。

现场检测结果(以2005年检测结果为例):

1)列管存在一定的腐蚀减薄区域,一般位于离上管板1~2m内。与该设备工艺运行状况吻合。

2)换热管最大壁厚为3.25mm,最小壁厚为2.50mm,平均壁厚为2.87mm。和2004年检测结果比较,换热管最小减薄量为0.05mm,最大减薄量为0.10mm,平均减薄量为0.07mm。符合双相不锈钢换热管在二氧化碳汽提塔中的腐蚀减薄速率。检测数据符合正态分布,如表1所示。

检测后的反思:

1)关于标准样管加工对测厚信号的影响。由于远场涡流的技术特点,测厚所需要的标准样管相对常规涡流较长;但受机械加工手段的限制,无法实现3档整体加工,只能单段拼接而成。这就造成在标准样管测厚信号曲线上出现拐点,在标定时需要采取措施排除相关干扰。

2)关于外来铁磁性因素对检测数据的影响。受场效应的影响,支撑板信号将严重干扰实际检测信号,造成在管板和折流板处换热管的实际壁厚数据严重偏大。同时,若换热管外壁垢层中铁磁性附着物的存在量较大,也将导致检测数据比实际壁厚偏大。

在实际检测时,对支撑板的影响,可以将其信号截除;但对管外铁磁性附着物的影响,除在标定时进行模拟修正外,尚无更科学的解决办法。

3 结束语

1)远场涡流检测是新兴的无损检测技术手段,其对铁磁性材料的检测具备独特的技术优势。

2)伴随双相不锈钢在尿素装置中的不断使用,远场涡流检测技术在尿素装置中的应用将越来越广泛。

3)远场涡流检测在探伤缺陷评判上存在一定的技术局限性,这也带来了更深入的研究课题。