大锻件的超声波无损检测技术

发表时间:2016-04-12 15:24:45

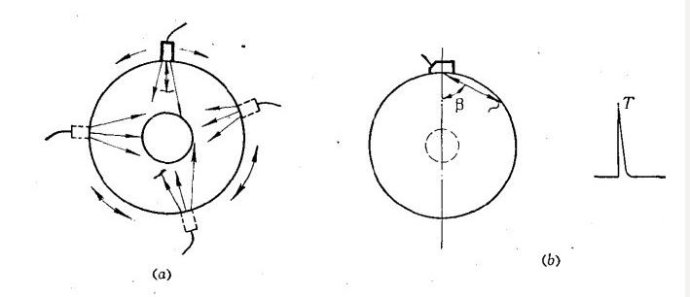

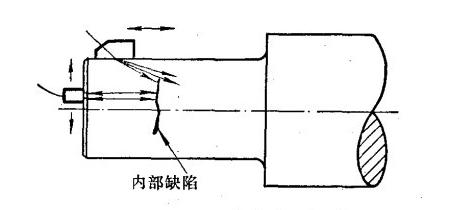

轴类超声波探伤:轴类锻件如发动机主轴,汽轮机及发电机的转子轴以及柴油机曲轴等,在运转时,转速很高,承受中、高载荷,为了保证轴类锻件能正常工作,必须使用超声波探伤仪探测其缺陷。探测方法一般用脉冲发射法,频率通常用2.5兆赫。用直探头在轴的周围上探测时,利用直探头的中心声束来发现与轴径向中心线垂直或接近垂直的缺陷,并依靠探头的扩散声束来发现与轴径向中心线平行或接近平行的缺陷,如下图所示a,用斜探头沿轴的圆周方向探测时,可有效的发现径向缺陷,特别是近于轴表面的裂纹,如图b所示。横向缺陷,可用直探头在轴的两端探测,但有的缺陷处于圆角近表面或缺陷较小距离又远,而用直探头探测难以发现时,可用斜探头沿轴的长度方向探测,如下图。

图1:轴类缺陷的探测

(a:直探头检测;b:斜探头检测)

图2:轴类横向缺陷的检测

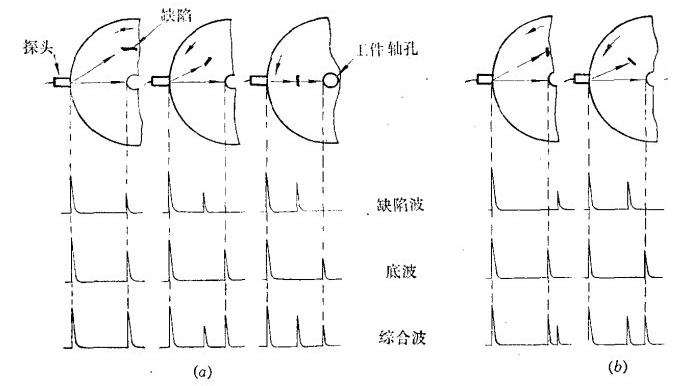

转子轴的探测:转子轴一般应在锻坯经粗加工后,即进行全面探测,否则成品形状复杂不易探测。转自轴以一定的转速旋转,即可做轴向连续探测。这时要区别固定波形和游动波形,即注意观察缺陷波在荧光屏时间轴上的游动和幅度变化情况。当缺陷面积较大又处于轴中心孔附近时,容易产生游动波形,即探头相对沿轴的圆周方向移动时,缺陷波在底波(中心孔反射波)前后游动且幅度变化。

一般地说,切向缺陷的反射波是不游动的,称固定波形,将向缺陷的反射波是游动的,称游动波形。当探头在有切向缺陷的转子轴的圆周上相对移动时,荧光屏上可获得位置较固定的缺陷波,缺陷波只在底波之前移动,其移动范围甚小,只有一个波幅最高值,在最高值后波幅逐渐降低,直至消失。

如下图a所示,当探头在有径向缺陷的转子轴的圆周上相对移动时,缺陷波在底波前后游动范围较大,在底波之前和之后都有消失点,并有2个波幅最高值(二个最高值出现在荧光屏的同一位置上)如下图b所示,探测时也可用直探头和斜探头同时测试。

图3:探测切向、径向缺陷时的波形

(a:固定波形;b:游动波形)

当转子轴运转一阶段后需探测时,则要采用专门的中心孔探头在轴的内孔进行。用斜探头来探测孔壁上的径向及横向缺陷。用探伤仪直探头来探测纵向缺陷,还可用表面波探头来探测轴孔表面上的径向或横向缺陷。用这种方法,可以监视转子轴内部缺陷的发展。探头可用机械传动装置旋转送入孔内,一般探伤仪探头架上有两个斜探头以探测近内孔的缺陷,并有二个直探头以探测远距离的缺陷以及监视底波讯号。此法适用于探测内孔直径大于60毫米的转子轴。

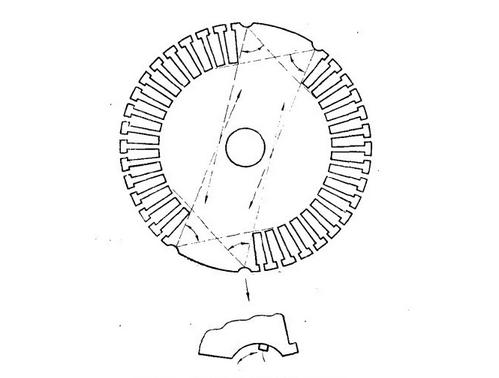

对安装完毕的电机转子轴而言,因形状复杂,若用通用的方法探测,则使探测范围受到限制,有些区域内的缺陷不能发现,因而可在电机转子的大齿面上开四个半圆形的槽,将具有相应曲率的探头放在此槽内摆动,使声束能扫查到所有截面,这样,能探测到大部分区域,如下图。

图4:在转子轴半圆型槽内探测